AIDIMME optimiza los procesos de fabricación aditiva de aleación de aluminio y materiales poliméricos con IMPULSO 2021

El uso de las tecnologías de fabricación aditiva permite que las empresas dispongan de grandes ventajas en sus procesos de diseño y desarrollo de productos obteniendo productos de alto valor añadido.

El proyecto IMPULSO 2021 finalizó su periodo de ejecución el pasado mes de diciembre. La acción ha seguido la potenciación del uso de las nuevas tecnologías de fabricación aditiva para que la industria las utilice en nuevos productos como alternativa a procesos convencionales principalmente en metal.

Para ello, se han evaluado todos los pasos de la cadena de valor desde el diseño de la piezas, diseño de las bandeja de fabricación, pasando por el proceso de fabricación, procesos de acabado y validación de las piezas.

Resultados obtenidos

En el año 2021, fruto de las investigaciones realizadas, los resultados obtenidos han sido los siguientes:

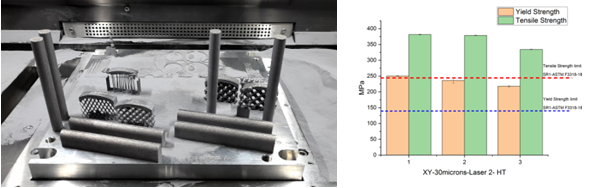

- Mejora de la capacitación en el área de la Fabricación Aditiva para materiales metálicos, evaluando nuevas aleaciones. Se ha procesado la aleación AlSi10Mg en la celda multiláser, en concreto en la máquina PG250, se han caracterizado las propiedades mecánicas y se ha evaluado la uniformidad y repetitividad del proceso demostrándose altamente estable y confiable.

- Mejora de la capacitación en el área de la Fabricación Aditiva para materiales poliméricos. Aplicación de criterios de diseño a casos de piezas prototipo para la tecnología Multi Jet Fusion de HP para comprobar su validez técnica.

- Identificación y comparación de plataformas colaborativas adecuadas para la gestión de procesos de fabricación aditiva.

- Se ha potenciado la participación de AIDIMME y empresas en proyectos europeos e internacionales con las tecnologías de fabricación aditiva metálica. Como por ejemplo, Oscar, Greenrock, Blueflex, Mnemosine3D y Tecmadiva.

- Se ha impulsado la participación de AIDIMME en diferentes comités, plataformas y grupos de trabajo, como por ejemplo participación en la plataforma Española de la Construcción, participación en jornadas como ADDITIV 2021, Metal Madrid_Digital Tech congress sobre Automoción.

Fabricación aditiva en AIDIMME

La Fabricación aditiva es una de las nueve líneas de I+D en las que trabaja el Instituto Tecnológico, buscando el desarrollo de soluciones tecnológicas basadas en fabricación aditiva, fabricación por adición, también conocida por impresión 3D.

Su objetivo es transmitir los conocimientos de AIDIMME en materiales, tecnologías y aplicaciones industriales con un asesoramiento tecnológico personalizado, que facilite la implantación en la industria.

Para ello el Instituto posee un amplio equipamiento que abarca un amplio espectro de diferentes tecnologías de impresión por adición, tales como:

- LBPF (Lower Bed Power Fusion) o fusión por lecho de polvo.

- EBM (Electron Beam Melting) o fusión por haz de electrones.

- SLA (Stereo Litography Apparatus) o estererolitografía.

- DLP (Digital Light Processing) o procesamiento de luz digital.

- CFF (Continuous Filament Fabrication) o fabricación continua de filamentos.

- FDM (Fused Deposition Modeling) o modelado por deposición fundida.

- SLM (Selective Laser Sintering) o sinterizado selectivo por láser.

- MJF (Multi Jet Fusion)

Ofertando la siguiente cartera de servicios:

- Asesoramiento técnico en Fabricación Aditiva

- Re-diseño para Fabricación Aditiva

- Desarrollo de materiales para F. A.

- Estandarización de procesos de F. A.

- Desarrollo de tecnología de Fabricación Aditiva

- Formación en Fabricación Aditiva

Si desea ampliar esta información, puede contactar con uno de nuestros expertos a través del siguiente enlace

Este proyecto está financiado por el Instituto Valenciano de Competitividad Empresarial (IVACE) dentro de los fondos destinados a Líneas I+D 2021

| Número de proyecto: 22100003 Expediente: IMAMCC/2021/1 Duración: Del 01/01/2021 al 31/12/2021 Coordinado en AIDIMME por: BLASCO PUCHADES,JOSE RAMON Línea de I+D: FABRICACIÓN ADITIVA |

Invitamos a la empresa a que conozca y valore el proyecto IMPULSO 2021

Acceda a la ficha web del proyecto:

Evalúe el proyecto, bien desde la ficha web o desde el siguiente enlace:

Para más información contacte con AIDIMME.

Visitas: [wpstatistics stat=pagevisits time=total id=25923]

Proyecto MECPOR, resultados específicos (II)

- La acción apoyada por el IVACE finalizó el pasado 31 de diciembre tras un año de ejecución.

- Le invitamos a través de esta publicación a realizar una evaluación el proyecto.

Las bases de suelo laminado juegan un papel importante para que el revestimiento de suelo funcione de forma adecuada, se aumente su durabilidad y se reduzcan los ruidos de pisadas y de impacto. Asimismo pueden contribuir a favorecer el confort térmico del hábitat.

A lo largo del proyecto se ha realizado una revisión del marco normativo que regula las bases de suelo laminado, análisis de los requisitos de mercado y grado de implementación en los productos comercializados.

A pesar de la existencia de requisitos publicados para las bases, tanto por la Asociación de fabricantes europeos de suelos laminados (EPLF), como de la Multilayer Modular Flooring Association (MMFA), y de la relativamente reciente publicación de la norma que los regula UNE-EN 16354:2019, cuyo documento precursor sería la especificación técnica UNE-CEN/TS 16354:2013, se observa la presencia de muchos productos en el mercado faltos de ensayos o certificados respecto a propiedades contempladas en estas publicaciones.

Por otra parte, se detectan fuertes discrepancias entre algunos de los valores medidos experimentalmente y los valores declarados en algunas fichas técnicas. Este hecho es especialmente reseñable en el caso de la determinación de la resistencia a la fluencia por compresión, que al tratarse de ensayos de larga duración no suele estudiarse.

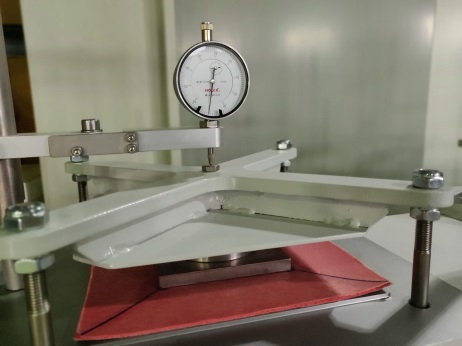

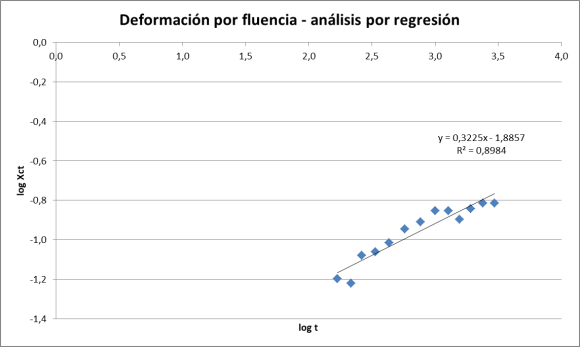

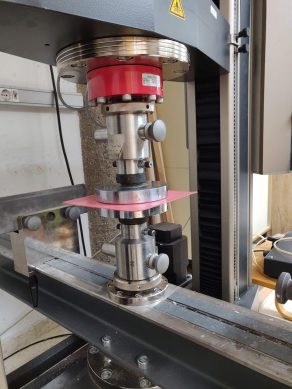

En el presente proyecto se han realizado investigaciones con el objetivo de encontrar una correlación entre la resistencia a la fluencia por compresión con otros parámetros. A tal fin se puesto a punto el método para conocer el comportamiento de las bases de suelo a partir de un equipo diseñado bajo directrices propias.

Resultados obtenidos

Los resultados del proyecto, en consonancia con lo indicado en bibliografía indican que no existe una relación evidente entre la fluencia por compresión y otras características. De los mismos, también se extrae que la densidad y espesor de las bases de suelo no son buenos estimadores por sí solos de sus prestaciones y comportamiento.

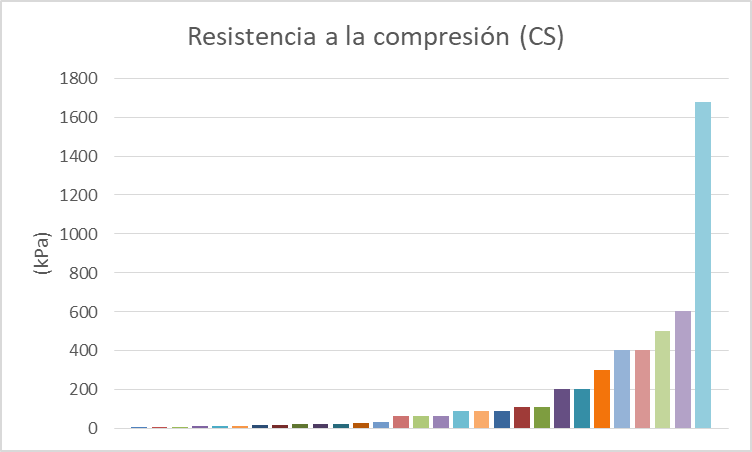

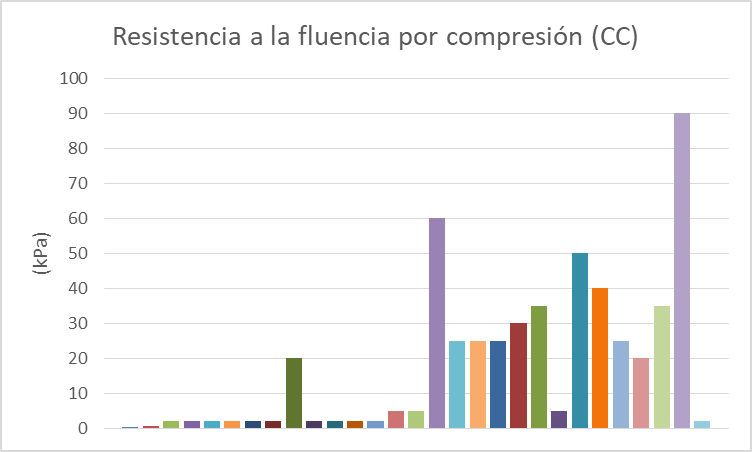

A continuación se muestran los valores de resistencia a la compresión (CS) y resistencia a la fluencia por compresión obtenida para las mismas muestras. Puede observarse que no se obtiene correlación entre ambas características.

De forma general, si las bases presentan baja densidad o poseen poca cohesión interna, se presentan altos valores de compresibilidad estática y dinámica. No obstante, la densidad ni el espesor pueden emplearse como estimadores del comportamiento mecánico de la base.

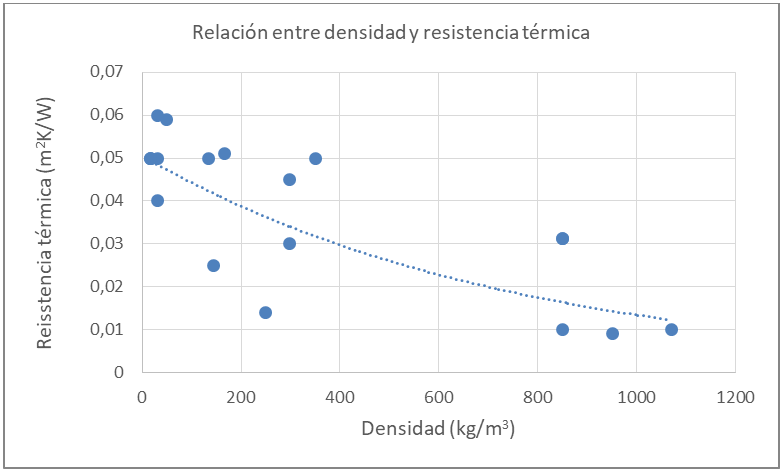

En relación a las prestaciones térmicas ofrecidas por las distintas bases, no se obtiene una correlación clara entre la resistencia térmica ofrecida por las bases y su densidad o espesor.

En cuanto a las propiedades acústicas, mientras que la reducción del impacto al sonido (IS) se mueve en un rango bastante más estrecho, el comportamiento frente a la reducción del ruido por pisadas (RWS) se muestra descorrelacionado del parámetro anterior.

Con el fin de salvaguardar los intereses de los clientes finales, garantizar los valores declarados, aumentar la durabilidad y prestaciones de los suelos laminados, y evitar posibles reclamaciones sería importante contar con una mayor revisión y certificación de los productos puestos en el mercado.

Este proyecto está financiado por el Instituto Valenciano de Competitividad Empresarial (IVACE) dentro de los fondos destinados a Líneas I+D 2021.

A través del siguiente enlace o de la imagen inferior podrá acceder a la ficha de evaluación del proyecto:

Podrá trasladarnos sus impresiones del proyecto, de la línea de I+D, sugerir propuestas o incluso realizar una propuesta de colaboración con su empresa.

MECPOR – INVESTIGACIÓN Y DESARROLLO DE MATERIALES POROSOS

| Número de proyecto: 22100006 Expediente: IMAMCC/2021/1 Duración: Del 01/01/2021 al 31/12/2021 Coordinado en AIDIMME por: MILLA TAMARIT,JOSE LUIS Línea de I+D: APLICACIÓNES AVANZADAS DE LOS MATERIALES |

Para más información contacte con AIDIMME.

Visitas: [wpstatistics stat=pagevisits time=total id=25774]

Monitorización automática avanzada de obras de arte y de construcciones actuales y patrimoniales: el proyecto SISPATINT 2021

Ha finalizado la anualidad 2021 de este proyecto de I+D, en el cual se está probando, configurando y mejorando un sistema avanzado de monitorización tanto de obras de arte como de construcciones actuales y patrimoniales.

Recientemente ha concluido la anualidad 2021 del proyecto SISPATINT 2021 (Prueba, configuración y mejora del sistema PATINT, y estudio y análisis de biomateriales). El proyecto ha sido financiado por la Generalitat Valenciana mediante el programa Planes de Mejora de la Actividad y Capacidad de I+D Fondos GVA para el ejercicio 2021, que es impulsado por el IVACE (Instituto Valenciano de Competitividad Empresarial).

Este proyecto de I+D pertenece a la línea estratégica de I+D de AIDIMME BIOMATERIALES, en concreto a la sublínea de trabajo BIO0 (Análisis y caracterización de estructuras de madera).

Objetivo de SISPATINT 2021

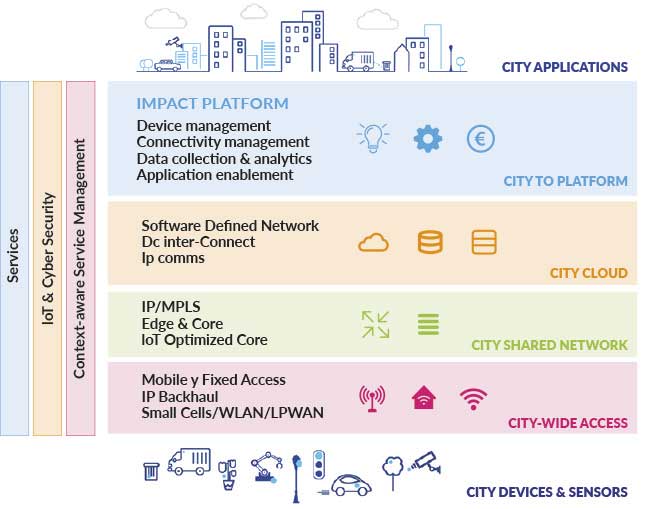

El proyecto se compone de diferentes actividades de investigación aplicada para probar, configurar y mejorar el sistema PATINT (desarrollado en 2019 en el proyecto DIPPATINT, también con la financiación de fondos GVA), así como de actividades para el estudio y análisis de biomateriales. El innovador sistema PATINT es una herramienta para monitorizar, preventivamente y de forma automatizada, la madera en obras de arte, construcciones de patrimonio y obra nueva. Este sistema, robusto, escalable y muy flexible, resultará compatible e integrable con plataformas de Smart Cities.

AIDIMME forma parte del comité CTN 178 «Ciudades inteligentes», que elabora normas UNE sobre ciudades inteligentes, su aplicación, el escenario internacional y las implicaciones para los diferentes agentes. Por ejemplo, la norma UNE 178201 analiza el concepto de “Ciudad Inteligente” y propone una definición formal, además de determinar los atributos que la caracterizan y los requisitos necesarios para que una ciudad pueda considerarse como inteligente.

Los requisitos que incluye esta norma son útiles como base de una semántica común de Ciudad que permita una definición coherente de indicadores normalizados, y que sirva como elemento de relación entre las infraestructuras TIC, métricas y políticas de las Ciudades Inteligentes. Este conocimiento se ha tenido en cuenta en SISPATINT 2021.

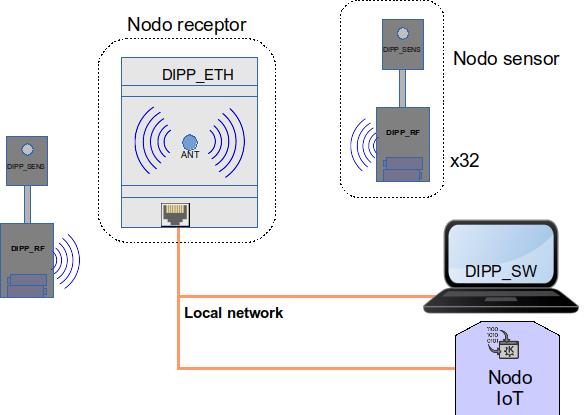

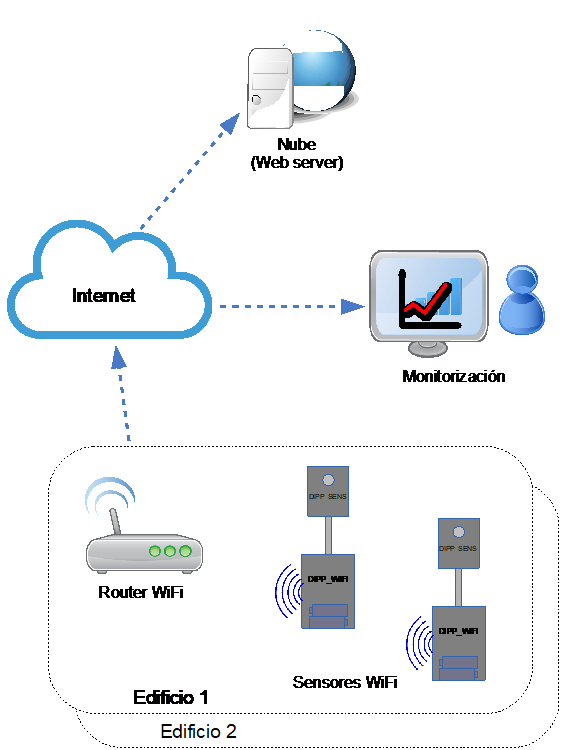

Resultados obtenidos 1: Definición y diseño de una nueva arquitectura para el sistema PATINT

La arquitectura inicial del sistema, que se muestra en la siguiente figura, se diseñó e implementó en 2019 (proyecto DIPPATINT) y 2020 (proyecto SISPATINT). Resultó adecuada para probar exhaustivamente en condiciones de laboratorio los nodos sensores y los nodos receptores, así como la comunicación entre ellos. Pero necesitaba ser mejorada y simplificada para hacer posible su uso en inmuebles y para facilitar la conexión a la nube (cloud computing) y a plataformas IoT.

Por ello, en SISPATINT 2021 se ha diseñado una nueva arquitectura para el sistema PATINT que prescinde de nodos receptores, como se esquematiza en la siguiente imagen.

Esa arquitectura utiliza módulos WiFi, cuyo consumo energético resulta por lo general mucho más elevado que el de otros componentes (LED, fotodetector, etc.) y en consecuencia es crítico para la duración de las pilas del nodo sensor. Según los análisis realizados, reduciendo de manera significativa el consumo de los módulos WiFi mediante el ajuste y optimización de los algoritmos y los parámetros de configuración, la duración de las pilas del nodo sensor no será penalizada en exceso.

Con esta nueva arquitectura se obtienen las siguientes ventajas con respecto a la anterior:

- No hay límite en el número de sensores por inmueble. En la arquitectura anterior existe un límite de 32 sensores por cada nodo receptor.

- Se elimina el nodo receptor y por tanto también desaparece el software de gestión de éste.

- Los sensores pueden instalarse en cualquier parte del mundo, ya que utilizan la red WiFi para comunicarse, en vez de la banda libre de radio de 868 MHz, que limitaba el uso de la arquitectura anterior a Europa.

En la nueva arquitectura, no hay nodos receptores y los nodos sensores son también nodos WiFi (es decir, monitorizan automáticamente la madera y también transmiten por WiFi los datos obtenidos) y, por tanto, incluyen módulos WiFi de bajo consumo energético.

Según Miguel Ángel Abián, coordinador y director técnico del proyecto, “la nueva arquitectura que se está desarrollando en el proyecto es más simple y robusta que la anterior y permite la conexión directa con la nube”. Además se mejora la integración con plataformas IoT de todo tipo.

Resultados obtenidos 2: Implementación de la nueva arquitectura del sistema PATINT

En la arquitectura inicial, el nodo sensor del sistema constaba de 2 módulos:

- Módulo sensor (DIPP_SENS)

- Módulo de control y comunicaciones (DIPP_RF)

En la nueva arquitectura, cada nodo sensor WiFi consta de un módulo DIPP_WIFI, que sustituye al módulo DIPP_RF de la arquitectura inicial.

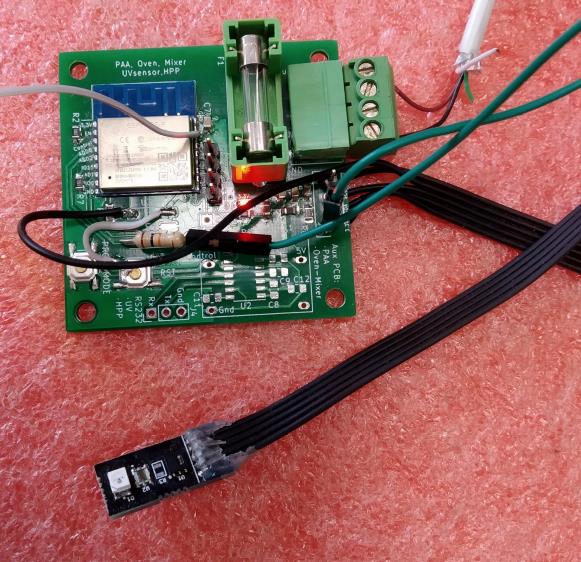

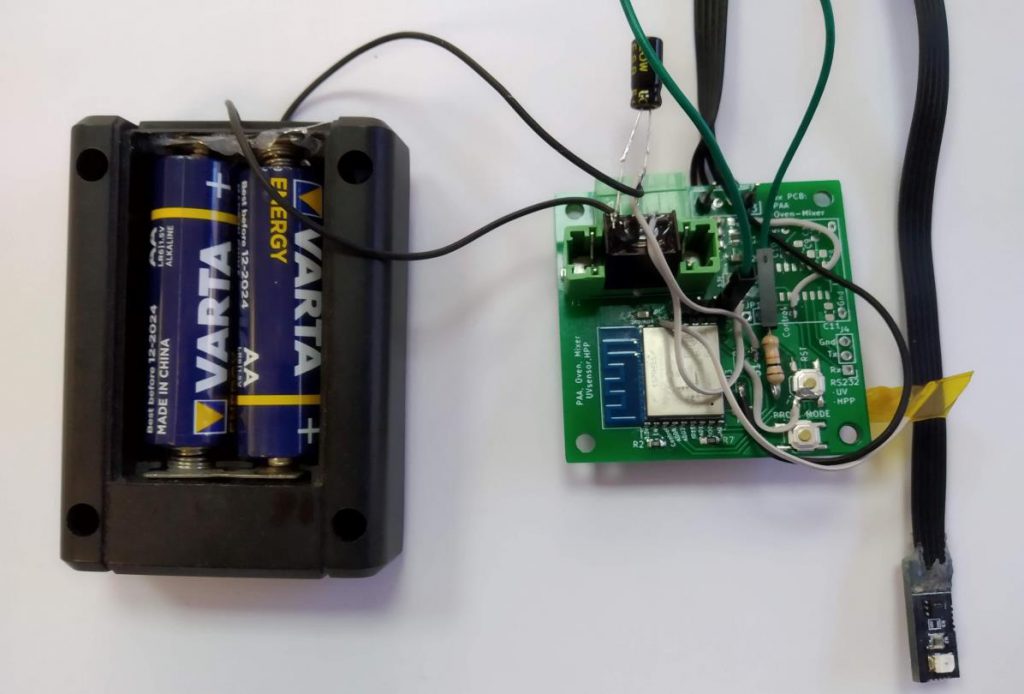

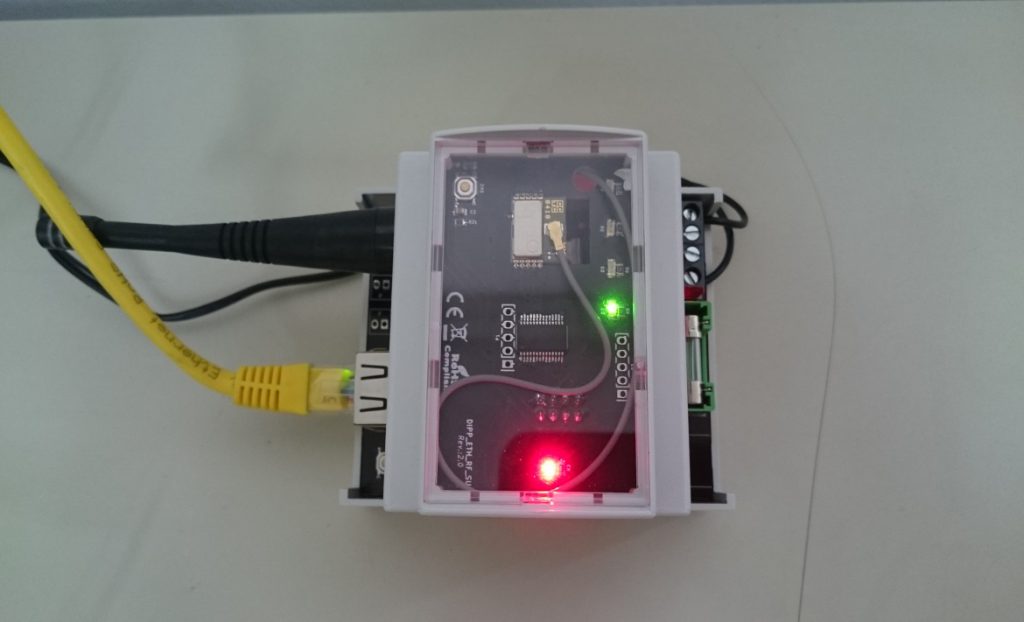

Antes de abordar el desarrollo del módulo DIPP_WIFI, se ha realizado un prototipo basado en una PCB diseñada y montada en el proyecto, que incluye un componente WiFi. Se ha comprobado el correcto funcionamiento del prototipo y se han realizado algunos ajustes menores en la electrónica (PCB y componentes) y en la programación. En la próxima anualidad del proyecto se desarrollarán varios módulos finales DIPP_WIFI y se evaluarán.

Se han propuesto varias modificaciones en el diseño del módulo DIPP_SENS y en su componente LED, que se llevarán a cabo en la siguiente anualidad del proyecto.

Resultados obtenidos 3: Desarrollo, configuración y prueba de una red completa de sensores del sistema PATINT

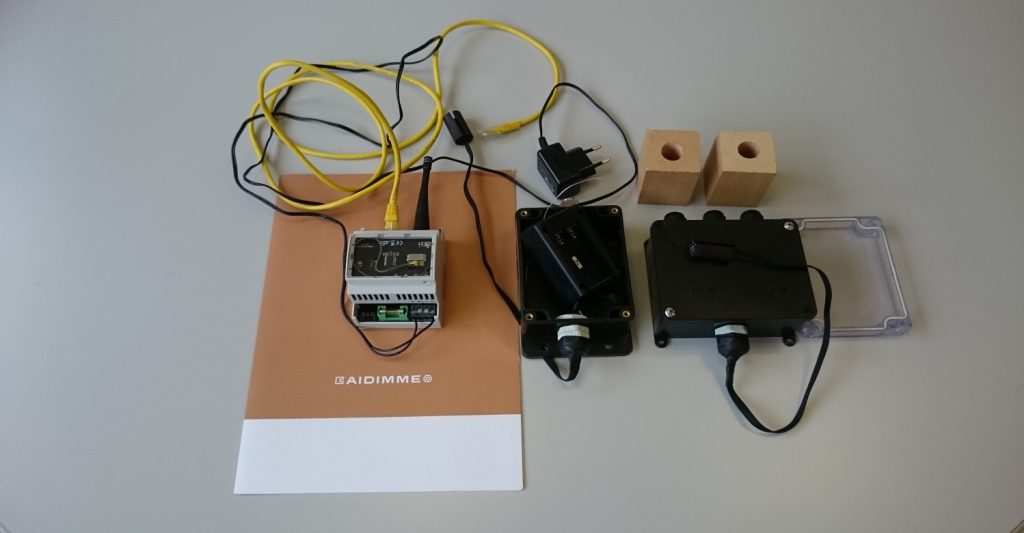

En paralelo a todo lo anterior, se ha desarrollado una red de nodos sensores PATINT con la arquitectura inicial del sistema. Para ello se implementaron, programaron y configuraron 10 nodos sensores y 1 nodo receptor, y se probaron en laboratorio primero.

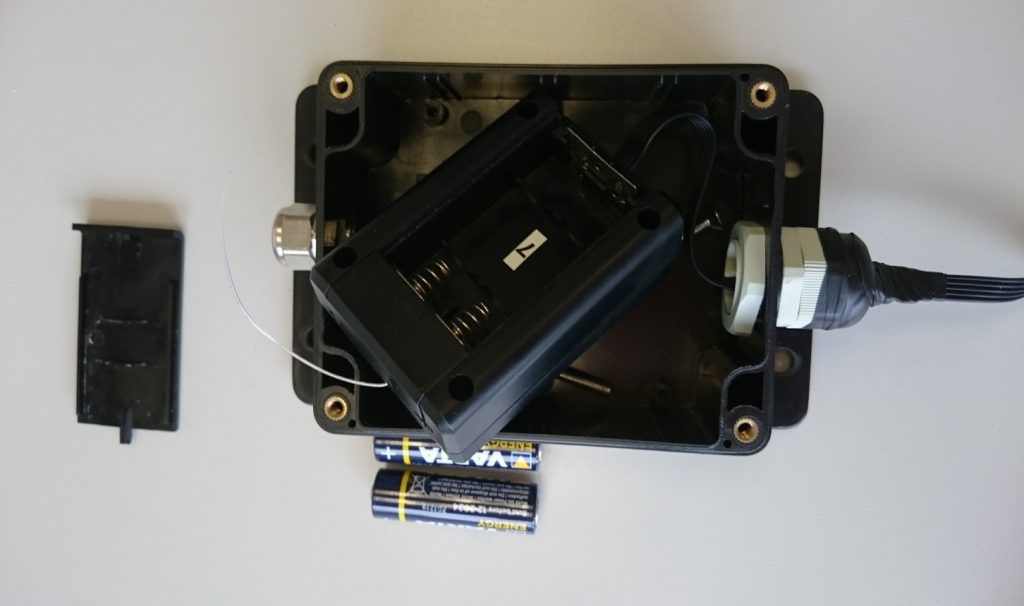

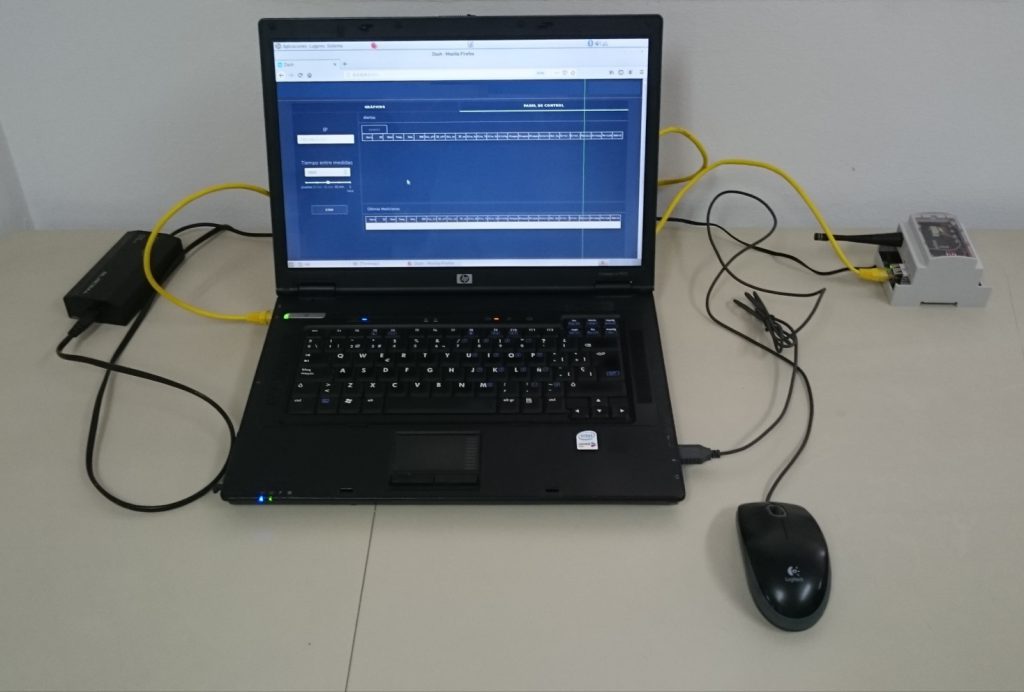

A continuación, a modo de ejemplo, se exponen fotografías de algunos de los nodos sensores (nº3 y nº7) y del nodo receptor.

Los nodos sensores, protegidos por cajas aislantes, se enterraron después en un terreno donde hay termitas y humedades elevadas, y desde entonces se está probando la red y registrando los datos enviados por los nodos sensores enterrados.

Aunque el objetivo final es probar el sistema en obras de arte y edificios, se decidió de forma preliminar enterrar la red de sensores en un terreno por tres motivos:

- Comprobar su funcionamiento en condiciones ambientales extremas.

- Tener fácil acceso a los sensores y al nodo receptor, a fin de facilitar posibles comprobaciones, sustituciones de componentes, cambios de configuración, cambios de programación, etc.

- Verificar la estabilidad, robustez y fiabilidad de la red en largos períodos de tiempo.

A continuación, a modo de ejemplo, se exponen fotografías del enterramiento de los nodos sensores (nº3 y nº7) en un terreno donde hay termitas.

El nodo receptor se colocó a una distancia media de 60-100 metros de los 10 nodos sensores y se conectó a un ordenador al que transmite los datos que va recibiendo de los nodos sensores.

Se han realizado y seguirán realizándose cambios de configuración y de programación, tanto en los nodos sensores enterrados como en el nodo receptor, para optimizar el consumo energético y para investigar las alertas lanzadas por ellos.

Para más información sobre el proyecto y sus resultados, contacte con AIDIMME.

Número de proyecto: 22100010

Expediente: IMAMCC/2021/1

Duración: Del 01/01/2021 al 31/12/2021

Coordinado en AIDIMME por: ABIÁN PÉREZ,MIGUEL ANGEL

Línea de I+D: BIOMATERIALES

Para más información contacte con AIDIMME.

Visitas: [wpstatistics stat=pagevisits time=total id=25706]

Proyecto MECPOR, resultados globales obtenidos (I)

El pasado mes de diciembre finalizó el plazo de ejecución del proyecto Mecpor, actuación de apoyo a las líneas estratégicas del Instituto Tecnológico, con el soporte a las actividades de investigación y desarrollo por parte de IVACE y la Generalitat Valenciana.

Objetivos del proyecto

El objetivo general del proyecto MECPOR es estudiar la relación existente entre la microestructura de los materiales porosos y sus propiedades mecánicas, térmicas, acústicas y su comportamiento frente al fuego para permitir el desarrollo de materiales avanzados.

Los materiales con elevada porosidad, poseen gran cantidad de aire en su estructura, y se emplean ampliamente en aplicaciones tales como el aislamiento térmico, la absorción acústica o formando parte de materiales compuestos.

La correcta caracterización de estos materiales para una aplicación determinada constituye un reto importante que se pretende abordar en el presente proyecto.

Resultados obtenidos

Durante el año 2021 se han concluido las tareas programadas para la consecución de los objetivos técnicos descritos en el apartado anterior.

A partir de las investigaciones llevadas a cabo durante el año 2021, se ha realizado un completo análisis de la aplicación de estos materiales dentro del campo de las bases o underlays, es decir, las subcapas colocadas bajo los revestimientos de suelo laminados.

Tras los estudios llevados a cabo se han obtenido los siguientes resultados:

● Resistencia a la fluencia por compresión. Se ha estudiado y puesto a punto el método para conocer el comportamiento de las bases de suelo a partir de un equipo diseñado bajo directrices propias con el objetivo de evaluar el efecto producido por una presión permanente debido a cargas estáticas.

● Revisión del marco normativo que regula las bases de suelo laminado, análisis de los requisitos de mercado y grado de implementación en los productos comercializados.

● Estudio de la relación existente entre la porosidad de los materiales empleados en su fabricación y las propiedades exhibidas por los mismos.

● Estudio de la influencia de la porosidad en la permeabilidad al flujo de aire y su impacto en el aislamiento acústico.

Identación

Resistencia a la compresión

Protección contra la humedad

MECPOR – INVESTIGACIÓN Y DESARROLLO DE MATERIALES POROSOS

Número de proyecto: 22100006

Expediente: IMAMCC/2021/1

Duración: Del 01/01/2021 al 31/12/2021

Coordinado en AIDIMME por: MILLA TAMARIT,JOSE LUIS

Línea de I+D: APLICACIÓNES AVANZADAS DE LOS MATERIALES

Evalúe nuestro proyecto:

Para más información contacte con AIDIMME.

Visitas: [wpstatistics stat=pagevisits time=total id=25565]

Proyecto RECUFAD, resultados obtenidos

La fabricación aditiva es una tecnología, comúnmente conocida como impresión 3D, puede producir productos con formas geométricas personalizadas según las necesidades del cliente.

Durante la ejecución del proyecto RECUFAD, llevada a cabo de enero a diciembre de 2021, se ha tratado de funcionalizar la poliamida 12 en polvo (PA12) con sílica (SiO2) y polidopamina (PDA).

La PA12 es un material que combina dureza, durabilidad y resistencia química y al impacto. Al incorporar SiO2 o PDA al polvo, se pretenden incorporar componentes que pueden conferir diferentes propiedades como:

- Aumento de resistencia mecánica

- Biocompatibilidad

- Adherencia o adsorción de diferentes compuestos orgánicos, nanomateriales, etc.

- Resistencia al fuego

- Mejora de conductividad eléctrica

- Resistencia a la radiación UV

- Etc.

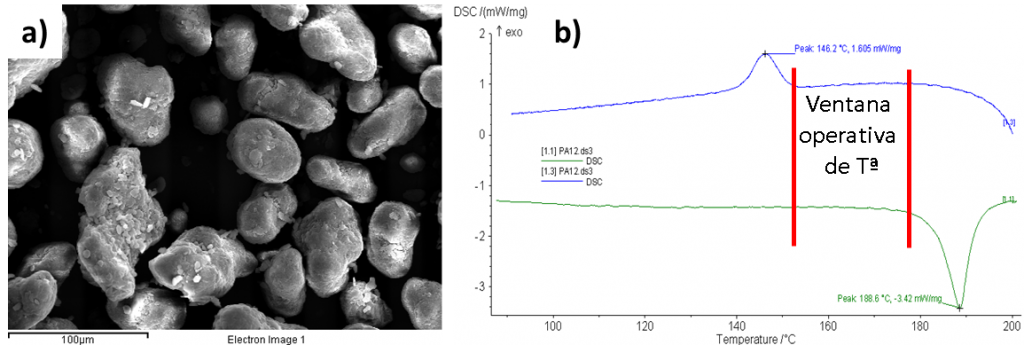

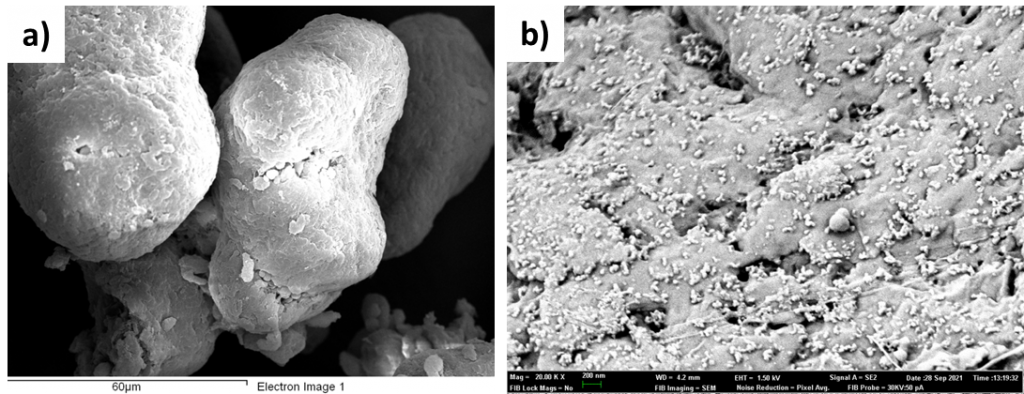

Primero se caracterizó físico-química y morfológicamente el material de partida. A continuación, se muestran micrografías SEM y el DSC de la PA12:

Se pudo observar que la morfología era aproximadamente globular y que la ventana operativa de temperatura era de unos 25° C. Además, la temperatura de fusión del material era de 188.6° C y la de cristalización de 146.2° C.

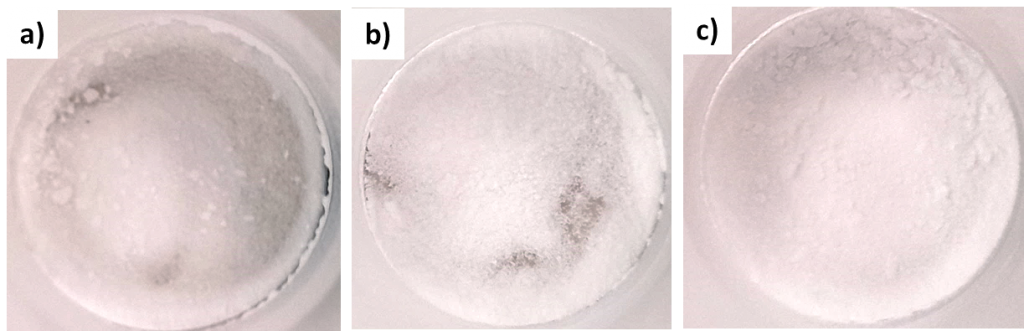

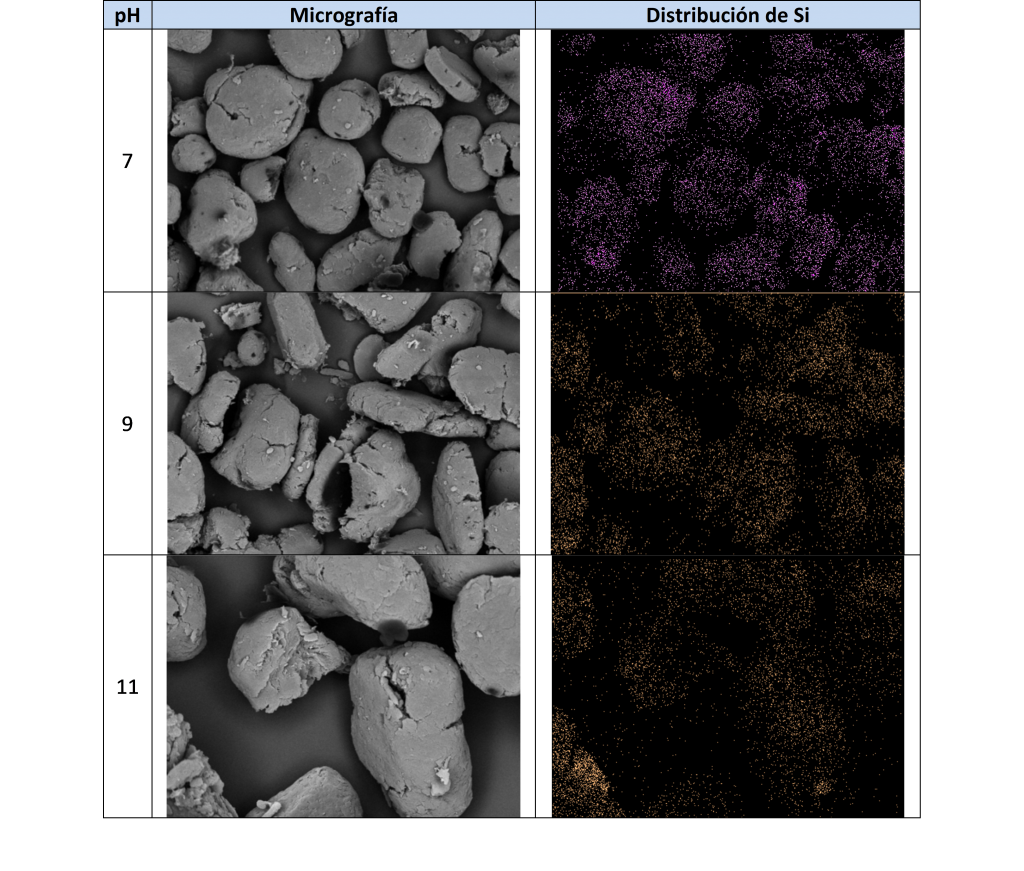

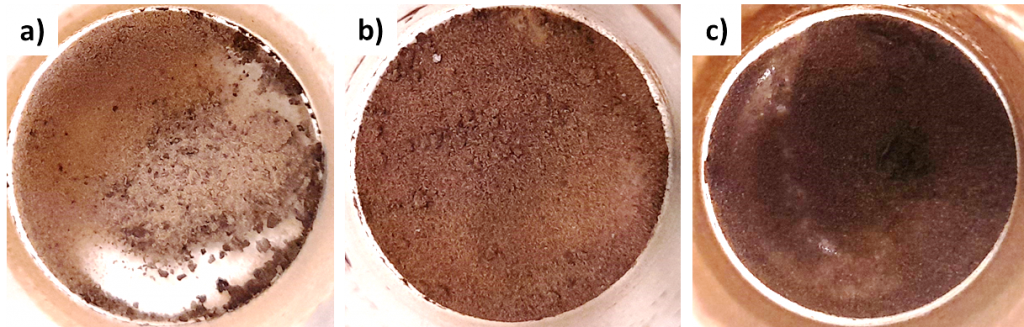

La aditivación de la PA12 con SiO2 y con PDA se realizó en fase húmeda, es decir, la PA12 se introdujo en el matraz de reacción, con los reactivos necesarios, para generar SiO2 o PDA sobre ella. En el caso de la aditivación con SiO2 se utilizó la tecnología sol-gel en medio básico a diferentes pHs (7, 9 y 11), para intentar generar una capa de SiO2 en la superficie de las partículas de PA12.

Tras la aditivación con SiO2 no se observó variación de morfología. Además, la ventana operativa de temperatura se mantuvo muy similar al material base, por lo que, en un principio, este material sería procesable con la tecnología SLS. La distribución de SiO2 fue homogénea en las partículas de PA, independientemente del pH al que se hubiera llevado a cabo la reacción.

En el caso de la aditivación con PDA se polimerizó el cloruro de dopamina a pH alcalino, en presencia de la PA12, durante diferentes tiempos (1, 3 y 5 h), para intentar impregnar la PA12 con PDA. Se observó que a medida que se va formando la PDA, la mezcla de reacción se vuelve más oscura. También se observaba una tonalidad más oscura a la PA12 que había estado más tiempo en contacto con la disolución.

Tras la aditivación con PDA tampoco se observó variación de morfología. Sí que se observaron las partículas de PDA adheridas a la superficie de la PA12, evidenciando que el material base se había aditivado de forma exitosa. Además, la ventana operativa de temperatura se mantuvo muy similar al material base, al igual que el material aditivado con SiO2. Este material también sería procesable con la tecnología SLS. La distribución de PDA fue homogénea sobre la superficie de las partículas de PA12.

La aditivación realizada sobre la PA12 servirá como plataforma para la futura aplicación de diferentes propiedades, ya que, tanto la SIO2 como la PDA, son materiales adsorbentes y absorbentes de multitud de compuestos orgánicos e inorgánicos.

Le invitamos a evaluar el proyecto a través del siguiente enlace:

Este proyecto está financiado por el Instituto Valenciano de Competitividad Empresarial (IVACE) dentro de los fondos destinados a Líneas I+D 2021

Número de proyecto: 22100007

Expediente: IMAMCC/2021/1

Duración: Del 01/01/2021 al 31/12/2021

Coordinado en AIDIMME por: POCOVI MARTINEZ,SALVADOR

Línea de I+D: SUPERFICIES MODIFICADAS

Para más información contacte con AIDIMME.

Visitas: [wpstatistics stat=pagevisits time=total id=25350]